THINK ZINK

APPLICAZIONI

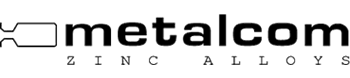

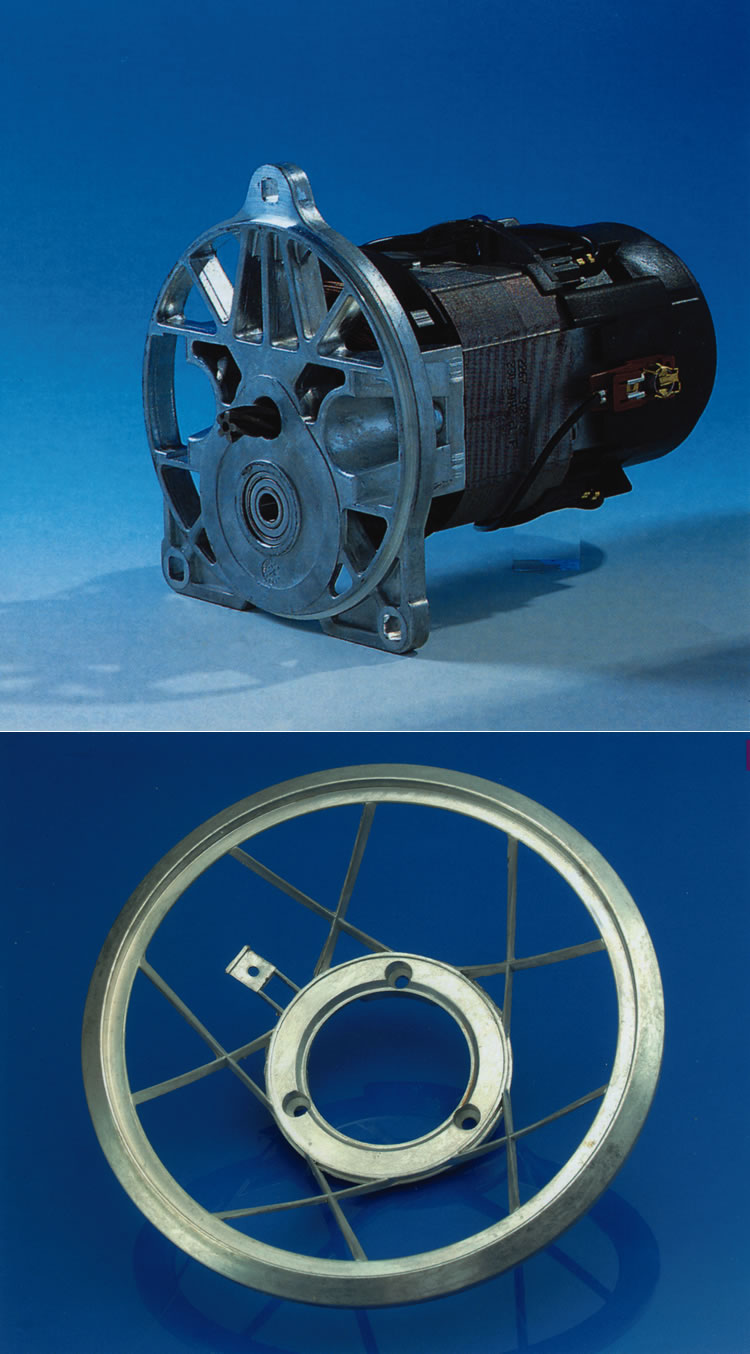

Principali applicazioni della Zamak e delle leghe di ZincoAutomobilistico e trasporti

componenti air-bag, antenne, riscaldamento e climatizzazione, cinture di sicurezza, avvisatori acustici, con- tatori, cruscotti, illuminazione, freni, guarnizioni e interni, strumenti di bordo, lavavetri, pezzi meccanici vari, maniglie, pompe, retrovisori, serrature, meccanismo tetti apribili, carburatori, tappi carburante, contrappesi ruote.Edilizia e arredo

articoli per mobili, cerniere, maniglie, placche interruttori, chiavi, climatizzazione, regolatori per gas, fer- ma porte, materiali per giardinaggio, meccanismi per serramenti, tapparelle, persiane, minuteria metallica, piastre, rubinetti, e accessori sanitari bagno, serrature, raccorderia, ventilazione, catenacci, condotti per illuminazione.Elettrico - elettronico

componenti per telefonia, allarmi, automatismi, rilevatori, distributori elettroidraulici, illuminazione, elettroval- vole, linee trasporto energia, motori elettrici, componenti hardware, segnaletica.Sport e tempo libero

accessori per lo sport (golf, pesca, sci, ciclismo, pattinaggio), giocattoli e modellismo, accessori nautici.Abbigliamento e accessori

diversi accessori per la decorazione di abiti, fibbie per cinture, scarpe, bagagli, bottoni, cursori per cerniere, placche bigiotteria.Altro

accessori per occhiali, orologeria, compassi, medaglie e trofei, cornici, ferramenta varia, piccoli accessori per casalinghi, accessori per elettrodomestici, distributori bibite e alimenti, accendigas, chiavi e utensili.

Nella pressofusione della Zamak la produttività è la più alta tra i processi di fusione dei metalli grazie al basso intervallo di solidificazione (379-390°C), che combinato a macchine sofisticate, permette di ottenere ritmi di produzione elevati (da 80 a 1500 iniezioni/ora).

RISPETTO DELL'AMBIENTE

L’inquinamento ed i gas dell’effetto serra sono minimizzatiCon la pressocolata dello zinco si hanno:

- Trascurabili emissioni in aria, terra e acqua.

- Molto minore consumo energetico rispetto a processi manifatturieri comparabili ed alternativi.

- Non sono richiesti gas di copertura nocivi all’ambiente.

- Qualsiasi scarto di processo è riciclabile.

É attiva una infrastruttura per il riciclo, intesa ad aiutare i prodotti fatti in zinco e i prodotti in leghe di zinco che avranno in futuro la fine della loro vita. L’industria dello zinco raccomanda che i getti in zinco siano mar- cati con il logo zinco e il marchio ISO del riciclo, così come previsto nella norma EN 12844 ed al fine di un facile riconoscimento della lega e della sua riciclabilità futura.

FINITURA ESTETICA

Il processo di pressocolata dello zinco, massimizza la finitura estetica dei prodotti.Se un design intelligente è combinato con la versalità del processo di pressocolata dello zinco, massimizza la finitura estetica dei prodotti.

- Economici tamburi di vibrazione per finitura possono essere usati per migliorare la superficie dopo la fusio- ne. Un’ eccezionale finitura liscia può essere ottenuta già prima della finitura con una leggera lucidatura, oppure una brillantatura chimica.

- Grazie all’alta fluidità delle leghe di zinco una rugosità superficiale definita può essere aggiunta ad una parte, o a tutto il getto.

- Possono essere fusi altri dettagli esterni come caratteri o marchi.

- Ha una gamma ed una qualità senza rivali nei rivestimenti, la verniciatura e le finiture metalliche galvaniche superiori (come nichel, satinatura o cromo lucido) sono affidabili e possono essere facilmente applicabili su qualsiasi superficie del vostro componente. Eccellenti substrati aiutano ad ottenere finiture perfette.

- La densità della lega di zinco e la sua proprietà di essere molto pressocolabile in sezioni sottili, permette al progettista di influenzare la percezione di peso, equilibrio, solidità e inerzia dell’utilizzatore. Per esempio. Dall’altra parte “una calda sensazione” dei rivestimenti le plastificazioni sono altre opzioni tattili che il pro- gettista può utilizzare.

Per un massimo impatto e successo, al progettista è richiesto di consultare il pressocolatore ancora nella fase iniziale, e concordare con lui il miglior modo per dar corso ad un progetto di sviluppo economicamente remunerativo.

FORZA

Lo zinco ha una forza superiore di deformazione- I carichi di snervamento a temperatura ambiente sono molto superiori a quelli dell’alluminio 380 e del Magnesio AZ91D.

- Il suo Massimo Carico di Rottura può battere l’Alluminio 380 ed Magnesio Z91D. I pezzi in plastica fatica- no a dare una performance equivalente. Persino il nylon rinforzato con le fibre di vetro non può raggiungere il massimo carico di rottura dello zinco.

- Non sono richiesti gas di copertura nocivi all’ambiente.

- Qualsiasi scarto di processo è riciclabile.

- Nella frattura, i livelli di allungamento dello zinco possono tipicamente andare dal 4% al 6%, ma possono arrivare anche al 12% nel caso di sezioni delle pareti più spesse. Questo significa che è possibile evitare improvvise e inattese rotture catastrofiche osservando gli avvisi dati dal getto pressocolato in zinco quando è sovra caricato. Alluminio e magnesio si rompono più rapidamente a circa il 3% e non danno così largo avviso.

- Con un Modulo Giovane ( per misura e rigidità) di circa 96.000 MPa, i getti in zinco sono più rigidi dell’al- luminio 380 , da forma a forma, e due volte più compatti rispetto al Magnesio AZ91D.

- Per competere a livello progettuale la maggior parte dei prodotti in plastica dovrebbero essere estrema- mente spessi selle sezioni, e ciò comporterebbe maggiori costi.

Quando viene fusa, la lega di zinco è eccezionalmente fluida e ciò consente peso ridotto nonché una forza ottimizzata anche con pareti sottili. Elementi sottili ma sempre molto forti, capaci di sopportare carichi, e che possono essere posti esattamente dove c’è bisogno (ad esempio alle estremità del pezzo), per una massima forza strutturale, performance e risparmio dei costi.

Per applicazioni che comprendono continui carichi a temperature elevate, lo zinco ha una forza superiore di deformazione rispetto ai pezzi ottenuti con iniezione plastica.

Per applicazioni che comprendono continui carichi a temperature elevate, lo zinco ha una forza superiore di deformazione rispetto ai pezzi ottenuti con iniezione plastica.

SOLIDITA'

I pressocolati in zinco hanno molto da offrire al progettista.- Alle normali temperature ambientali, la resistenza all’impatto dei getti in zinco è maggiore dell’alluminio 380 e del magnesio AZ91D, o quattro volte maggiore delle plastiche ABS (Acrylonitrile Butadiene Styrene) - 30° le leghe di zinco rimangono ancora tali. Anche a -40° lo zinco ha almeno la stessa resistenza all’impatto dell’alluminio pressocolato.

- Le leghe di zinco sono più dure dell’alluminio e del magnesio. Le aggiunte alla lega come ad esempio il rame, contribuiscono considerevolmente alla buona resistenza all’usura che già mostrano le leghe di zinco.Per questo tali leghe sono ora usate in applicazioni moderatamente esigenti dove si sfruttano le loro naturali proprietà di sostegno.

- La Fatica è una delle ragioni più frequenti di guasto nei meccanismi. Lo zinco, così come gli altri metalli pressocolati, è tra le 7 e 10 volte più resistente alla fatica che le plastiche ABS.

- La Tenacità di fattura KIC dello zinco pressocolato e di altri metalli è circa da 10 a 30 volte superiore rispetto alla plastica.

Quando il gioco si fa duro i pressocolati in zinco hanno molto da offrire al progettista.

CONSISTENZA

- I getti pressocolati sono da 5 a 10 volte più accurati dei prodotti fatti con altri processi come pressatura, la gravità, o la formatura. Si possono equiparare alla tornitura oppure alla fresatura. All’interno della pressocolata, i getti di leghe di zinco sono da 2 a 4 volte più curati di quelli fatti in magnesio o alluminio. Alta solidificazione di ritiro e assorbimento acqua fanno sì che la plastica difficilmente possa raggiungere le stesse tolleranze.

- L’eccezionale accuratezza, la ripetibilità e la previsione che si ottengono dal processo di pressocolata dello zinco sono evidenti non solo all’interno di un singolo lotto produttivo, ma anche tra lotti separati. La consistenza della qualità di superficie non ha rivali, grazie anche ad una percentuale di degradazione della superficie degli stampi estremamente bassa, e assicura sempre la vostra reputazione per la qualità.

Per esempio, un’indagine industriale, ha stabilito che come miglior consistenza dimensionale nei particolari dello stampo (più grandi di 25 mm), si può fondere fino ad una consistenza Sigma 8 dello 0,1 % o meno, della dimensione misurata.

75% dei dettagli misurati sono stati trovati come pressocolabili ad una consistenza Sigma 8 di meno dello 0,5% della dimensione misurata. Se ne discutete prima con il vostro pressocolatore dello zinco, una consi- stenza Sigma 8 dello 0,2% può essere mantenuta senza particolari modifiche dello stampo o un particolare controllo di processo.

PROPRIETA'

- La capacità di attenuazione delle leghe di zinco - la loro capacità di assorbire energia e suono causati dalle vibrazioni meccaniche che vengono dall’esterno - è comparabile al magnesio, ed è da 5 a 10 volte migliore dell’alluminio.

- La conducibilità termica delle leghe di zinco è molto meglio della LM 24 o della 380 in alluminio, ed ancora meglio della AZ91D in magnesio. Questi vantaggi, combinati con getti a pareti sottili con alette da raffreddamento integrale, possono fare una grande differenza se la dissipazione del calore è confinata con spazzi ristretti.

- La schermatura di apparecchi elettronici sensibili alle interferenze elettromagnetiche (inclusioni in metallo pressocolato sono innatamente protettive). Comunque, a differenza della plastica, con lo zinco la mancanza di perdite negli snodi è ottenuta con affidabilità e consistenza anche nel caso di tolleranze stret- te.

- A differenza della plastica e di altri materiali, lo zinco non favorisce normalmente il fuoco durante il processo o l’uso. È un materiale relativamente a prova di fuoco.

- Come leghe “senza scintilla”, dal momento che tutte le leghe di zinco in pressocolata a camera calda contengono meno del 15% di peso di alluminio, magnesio e titanio, le leghe di zinco sono sicure quando sfregate accidentalmente in ambienti pericolosi o in presenza di gas, inclusi quelli sotto terra.

I getti in zinco offrono protezione ottimale dal rumore, dalle vibrazioni, dal calore, dalle radiazioni, dall’esplosione e dal fuoco.

ASPETTI ECONOMICI

Risparmi dei tempi di produzione:

Questo processo, combinato con le relative basse temperature di fusione necessaria per le leghe di zinco, permette ritmi di produzione eccezionalmente alti. Per componenti in zinco di media dimensione, è normale avere da 400 a 1000 iniezioni all’ora. Si possono produrre getti con dettagli estremamente piccoli fino a 3500 iniezioni per ora su una macchina dedicata. Per comparazione, una tipica produzione in alluminio, magnesio o plastica va rispettivamente dalle 100 alle 250, dalle 200 alle 300 e dalle 100 alle 300 iniezioni.Risparmio energetico:

Per lo stesso numero di getti della stessa misura, l’alluminio usa almeno il 50% di energia in più dello zinco, mentre il magnesio avrà bisogno di almeno il 15% di energia in più per pezzo rispetto allo zinco. Senza parlare delle ingenti necessità di energia per produrre la base dell’alluminio e del magnesio.Pezzi grezzi ma con forma quasi definitiva:

progetti intelligenti dei prodotti e dello stampo, combinati con l’innata accuratezza della lega dello zinco e la sua eccellente superficie, permettono di ottenere gettiti quasi finiti che richiedono, se davvero necessario, solo una minima lavorazione successiva.Facilità di assemblaggio:

Se richiesto, l’alta duttilità dello zinco permetterà ai pezzi di essere distorti in modo controllato per ottenere la forma finale desiderata, o di essere attaccati senza costo ad un compo- nente adiacente, attraverso piegatura, formatura, imbutitura, ricalcatura, ecc.Bassa usura degli stampi:

Per alti volumi, lo zinco offre un ulteriore risparmio perché i suoi stampi posso- no durare tipicamente tra i 750.000 e i 2 milioni di colpi. Alluminio e magnesio faranno fatica a raggiungere rispettivamente 250.000 e 500.000 colpi.Sicurezza:

Gli utilizzatori di getti in zinco non dovranno assorbire i costi relativi ai problemi speciali collegati al rischio d’incendio del magnesio, o dell’assorbimento di acqua della plastica o delle perdite dell’alluminio. Scarica le tabelle Zinc alloys

La pressocolata dello zinco in camera calda è il processo più veloce, più efficiente, il processo con il minor scarto ed il minor costo di produzione di massa per i componenti a tre dimensioni.

Fonte dati IZA-Europe